Системы автоматического управления (нивелирования) для бульдозеров применяются для точного и производительного профилирования слоев дорожной одежды, распределения материалов, обслуживания грунтовых элементов трасс, профилирования дорог в карьерах. При строительстве земляных сооружений, дамб, сельскохозяйственных объектов и других.

Качество профилирования бульдозера с системой автоматики Trimble позволяет достигать результатов работы автогрейдера (гладкость, отработка «клевков» машины) и в некоторых применениях легкий или средний бульдозер с успехом заменяет грейдер.

Системы автоматики облегчают управление машиной, индицируют или автоматически поддерживают заданный поперечный уклон, высотную отметку и отображая на дисплее положение отвала относительно проектной поверхности.

Системы Trimble просты в использовании, снижают требования к квалификации оператора бульдозера, позволяют работать значительно быстрее, достигая высокой точности профилирования.

Применение:

Чистовая обработка / профилирование с точностью несколько мм за меньшее количество проходов

• подготовка к укладке асфальта

• строительство и расширение дорог

• строительства аэропортов и ВПП

• точное профилирование для последующей заливки бетоном и установки плит

• подготовка площадок под коммерческое строительство,

когда требуется самый высокий уровень точности!

Принцип работы:

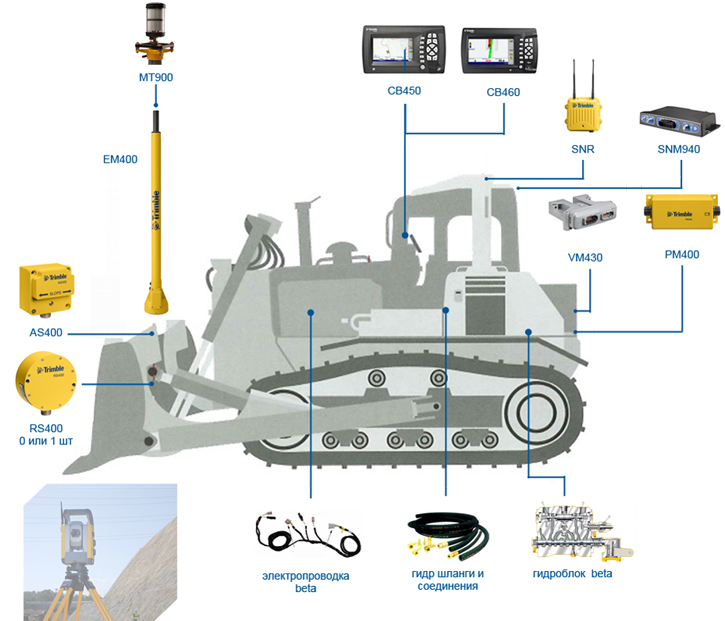

1. На стройплощадке установлен роботизированный тахеометр с радиоканалом, при установке определивший свои координаты обратной засечкой по 2-3 реперам (точкам с известными плановыми координатами и высотной отметкой).

2. Машина оборудована отражателем (с идентификатором) на телескопической мачте, закрепленной на отвале. UTS (тахеометр) следит за машинным отражателем (тем, на номер идентификатора которого настроен), измеряет два угла и дальность до него и 20 раз в секунду передает эти данные радио машины (только одной единственной) по каналу 2.4 ГГц. Далее положение отражателя блок управления машины пересчитывает в положение и направление движения режущей кромки отвала.

3. Блок управления сравнивает эти данные с проектными (загруженными в блок управления в виде 3Д-поверхности) и выдает управляющие импульсы на гидравлику - автоматически устанавливает отвал на поверхность, параллельную проектной и отстоящую от нее на заданную оператором величину (срез в несколько проходов, например).

4. Получаемая точность – не хуже +-0.5 см в плане и +-1 см по высоте.

5. Система берет на себя управление положением отвала машины - с высокой и недостижимой человеком точностью позиционирует отвал на заданной поверхности.

6. Оператор может самостоятельно, не выходя из машины, контролировать качество работ.

7. Проста в использовании, не требуется присутствие геодезиста на площадке (только с утра выставить и засечь тахеометр, если снимался на ночь), т.к. оператор может самостоятельно включить систему и начать работу. Снижает требования к квалификации оператора.

Качество профилирования бульдозера с системой автоматики Trimble позволяет достигать результатов работы автогрейдера (гладкость, отработка «клевков» машины) и в некоторых применениях легкий или средний бульдозер с успехом заменяет грейдер.

Системы автоматики облегчают управление машиной, индицируют или автоматически поддерживают заданный поперечный уклон, высотную отметку и отображая на дисплее положение отвала относительно проектной поверхности.

Системы Trimble просты в использовании, снижают требования к квалификации оператора бульдозера, позволяют работать значительно быстрее, достигая высокой точности профилирования.

Применение:

Чистовая обработка / профилирование с точностью несколько мм за меньшее количество проходов

• подготовка к укладке асфальта

• строительство и расширение дорог

• строительства аэропортов и ВПП

• точное профилирование для последующей заливки бетоном и установки плит

• подготовка площадок под коммерческое строительство,

когда требуется самый высокий уровень точности!

Принцип работы:

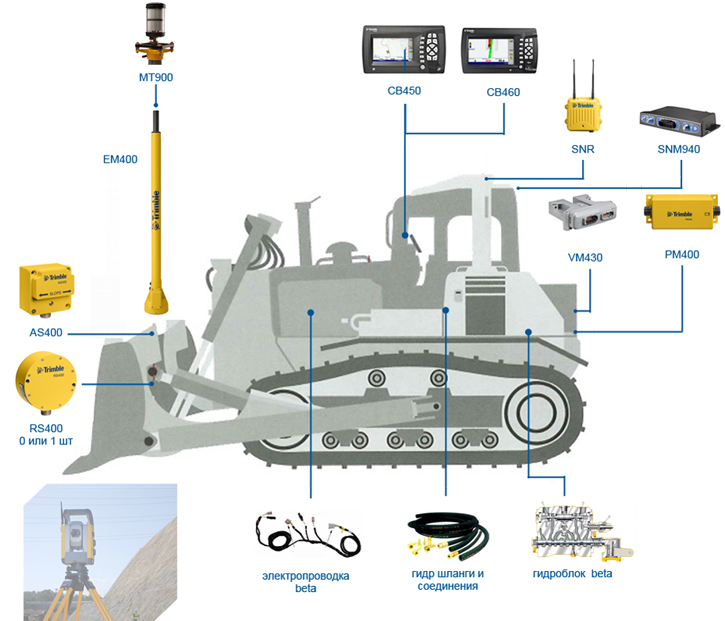

1. На стройплощадке установлен роботизированный тахеометр с радиоканалом, при установке определивший свои координаты обратной засечкой по 2-3 реперам (точкам с известными плановыми координатами и высотной отметкой).

2. Машина оборудована отражателем (с идентификатором) на телескопической мачте, закрепленной на отвале. UTS (тахеометр) следит за машинным отражателем (тем, на номер идентификатора которого настроен), измеряет два угла и дальность до него и 20 раз в секунду передает эти данные радио машины (только одной единственной) по каналу 2.4 ГГц. Далее положение отражателя блок управления машины пересчитывает в положение и направление движения режущей кромки отвала.

3. Блок управления сравнивает эти данные с проектными (загруженными в блок управления в виде 3Д-поверхности) и выдает управляющие импульсы на гидравлику - автоматически устанавливает отвал на поверхность, параллельную проектной и отстоящую от нее на заданную оператором величину (срез в несколько проходов, например).

4. Получаемая точность – не хуже +-0.5 см в плане и +-1 см по высоте.

5. Система берет на себя управление положением отвала машины - с высокой и недостижимой человеком точностью позиционирует отвал на заданной поверхности.

6. Оператор может самостоятельно, не выходя из машины, контролировать качество работ.

7. Проста в использовании, не требуется присутствие геодезиста на площадке (только с утра выставить и засечь тахеометр, если снимался на ночь), т.к. оператор может самостоятельно включить систему и начать работу. Снижает требования к квалификации оператора.